匠心鑄碼 智啟未來 記第三屆“四川工匠”王憲忠的軟件研發(fā)與推廣之路

在數(shù)字浪潮奔涌的時(shí)代,軟件已成為驅(qū)動(dòng)社會(huì)進(jìn)步的核心引擎。有這樣一位匠人,他以代碼為刻刀,以邏輯為經(jīng)緯,在虛擬世界精雕細(xì)琢,將創(chuàng)新與應(yīng)用深度融合,為推動(dòng)產(chǎn)業(yè)升級(jí)與社會(huì)信息化默默奉獻(xiàn)。他,就是榮獲第三屆“四川工匠”稱號(hào)的軟件研發(fā)與推廣專家——王憲忠。

一、深耕研發(fā):于無聲處聽驚雷

王憲忠的“工匠”之路,始于對(duì)技術(shù)極致的不懈追求。在軟件研發(fā)領(lǐng)域,他深知“根基不牢,地動(dòng)山搖”。面對(duì)復(fù)雜多變的需求和日新月異的技術(shù)環(huán)境,他始終堅(jiān)持第一性原理,從最本質(zhì)的邏輯出發(fā),構(gòu)建穩(wěn)定、高效、可擴(kuò)展的軟件系統(tǒng)。

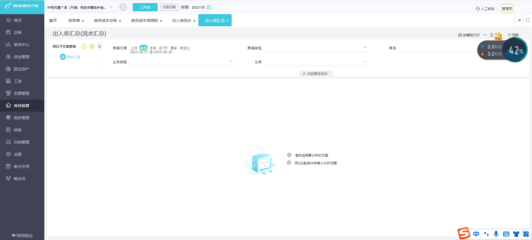

他的研發(fā)工作,絕非簡單的功能堆砌。每一次架構(gòu)設(shè)計(jì),他都反復(fù)推演,力求在性能、安全與成本間找到最優(yōu)平衡;每一行代碼,他都精益求精,遵循嚴(yán)格的規(guī)范,確保其清晰、健壯與可維護(hù)。他帶領(lǐng)團(tuán)隊(duì)攻克了多個(gè)技術(shù)難關(guān),特別是在處理高并發(fā)、大數(shù)據(jù)量及系統(tǒng)異構(gòu)集成等關(guān)鍵問題上,形成了獨(dú)具特色的解決方案。這些方案并非停留在實(shí)驗(yàn)室的論文里,而是經(jīng)過嚴(yán)苛實(shí)踐檢驗(yàn),成功應(yīng)用于金融、制造、政務(wù)等多個(gè)核心領(lǐng)域,像“無聲的驚雷”,以扎實(shí)穩(wěn)定的運(yùn)行效能,贏得了業(yè)界的高度認(rèn)可。

二、致力推廣:讓技術(shù)賦能千行百業(yè)

王憲忠的匠心,不僅體現(xiàn)在“造好”軟件,更體現(xiàn)在“用好”軟件。他堅(jiān)信,技術(shù)的價(jià)值在于應(yīng)用,在于解決實(shí)際問題、創(chuàng)造社會(huì)效益。因此,他積極投身于優(yōu)秀軟件解決方案的推廣普及工作。

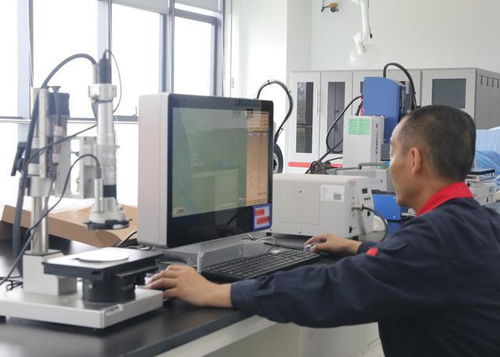

他深入工廠車間、田間地頭、辦事大廳,傾聽一線用戶最真實(shí)的聲音,理解不同行業(yè)數(shù)字化轉(zhuǎn)型中的痛點(diǎn)與堵點(diǎn)。基于深刻的洞察,他將復(fù)雜的軟件系統(tǒng)“翻譯”成易于理解和操作的流程與界面,并親自參與培訓(xùn)、編寫教程、提供全天候的技術(shù)支持。他推廣的不僅是軟件產(chǎn)品本身,更是一套貼合業(yè)務(wù)、提升效率的方法論。在他的努力下,多項(xiàng)自主研發(fā)的軟件平臺(tái)得以在眾多中小企業(yè)落地生根,幫助它們以較低的成本實(shí)現(xiàn)了管理流程的優(yōu)化與生產(chǎn)效率的躍升,真正做到了“技術(shù)賦能,普惠共享”。

三、傳承匠心:培育數(shù)字時(shí)代的生力軍

作為“四川工匠”,王憲忠深知肩上的責(zé)任不僅在于創(chuàng)造,更在于傳承。他毫無保留地將自己多年的研發(fā)心得、項(xiàng)目經(jīng)驗(yàn)和故障排查“秘籍”傳授給年輕同事。他倡導(dǎo)“實(shí)戰(zhàn)練兵”,鼓勵(lì)年輕人在項(xiàng)目中挑大梁,并在其遇到困難時(shí)給予關(guān)鍵性指導(dǎo)。他經(jīng)常組織內(nèi)部技術(shù)分享會(huì),營造了濃厚的“比、學(xué)、趕、幫、超”學(xué)習(xí)氛圍。在他的影響和培養(yǎng)下,一批批青年技術(shù)骨干迅速成長,形成了結(jié)構(gòu)合理、富有戰(zhàn)斗力的研發(fā)團(tuán)隊(duì),為行業(yè)持續(xù)輸送著新鮮血液。

四、面向未來:以創(chuàng)新引領(lǐng)發(fā)展

面對(duì)人工智能、云計(jì)算、物聯(lián)網(wǎng)等新技術(shù)的蓬勃發(fā)展,王憲忠沒有固步自封。他始終保持學(xué)習(xí)的熱忱與敏銳的嗅覺,積極探索新技術(shù)與現(xiàn)有業(yè)務(wù)的結(jié)合點(diǎn)。他主導(dǎo)的研究方向,正朝著智能化、平臺(tái)化、服務(wù)化的未來演進(jìn),旨在打造更具彈性和智慧的下一代軟件體系。他的目光,始終聚焦于用技術(shù)創(chuàng)造更美好的生活與更高效的生產(chǎn)。

王憲忠,這位數(shù)字時(shí)代的“四川工匠”,用一行行嚴(yán)謹(jǐn)?shù)拇a詮釋著精益求精的執(zhí)著,用一次次深入的推廣踐行著科技為民的初心。他不僅是一位卓越的軟件開發(fā)者,更是一位技術(shù)的布道者和團(tuán)隊(duì)的領(lǐng)路人。他的故事告訴我們,工匠精神在信息時(shí)代依然熠熠生輝——它是對(duì)專業(yè)的敬畏,對(duì)品質(zhì)的堅(jiān)守,對(duì)價(jià)值的創(chuàng)造,更是將創(chuàng)新成果惠及社會(huì)的擔(dān)當(dāng)。在王憲忠和他的同行者們手中,軟件的匠心,正持續(xù)點(diǎn)亮數(shù)字經(jīng)濟(jì)的美好未來。

如若轉(zhuǎn)載,請(qǐng)注明出處:http://www.yyjwxm.cn/product/69.html

更新時(shí)間:2026-03-07 22:56:26